SPC샤니 끼임 산재사의 재구성…“위험 구역에 들어가게 둬”

기계 이동 경로와 사람 동선 겹치고 기계 경보음은 고장

하루 10~11시간 일했는데 샤니 “과로는 원인 아냐”

등록 : 2023-08-24 23:55 수정 : 2023-08-26 16:18

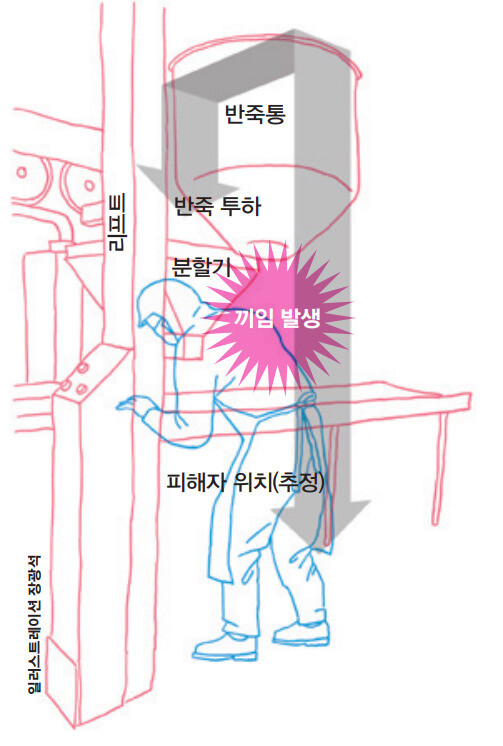

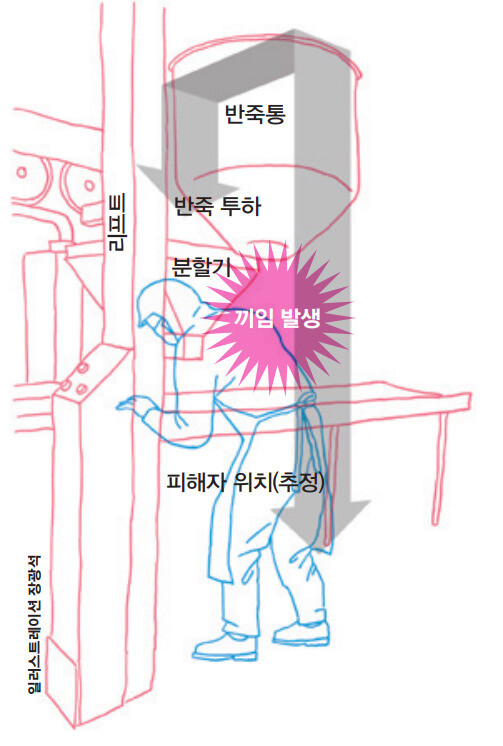

반죽통을 올리는 리프트 기계(왼쪽)와 반죽을 잘게 나눠 컨베이어에 올리는 기계(오른쪽)가 서로 맞붙어 있다. 재해자는 두 기계의 사이 공간에서 일하다 끼임 사고를 당한 것으로 추정된다. 파리바게뜨 노동자 힘내라 공동행동 제공

에스피씨(SPC)의 빵을 만들던 노동자가 또다시 숨졌다. 2023년 8월8일 SPC 계열사인 ‘샤니’의 성남공장 치즈케이크 생산라인에서 노동자 고아무개(55)씨가 기계 부속품과 작업 공간 사이에 몸이 꼈다. 그는 병원으로 옮겨졌으나 이틀 뒤인 8월10일 숨졌다. 2022년 10월 SPC 자회사 에스피엘(SPL) 공장에서 20대 노동자가 소스 배합기에 끼여 숨진 지 10개월도 지나지 않은 때였다.

사고 뒤 성남공장 현장을 시찰한 국회 환경노동위원회 위원들과 시민사회단체 연합체 ‘파리바게뜨 노동자 힘내라 공동행동’이 “사고에 회사 책임이 크다”며 관련 증거를 제시했다. 공동행동 소속 권영국 변호사가 8월22일 낸 보고서(‘SPC샤니 성남공장 노동자 끼임 사망사고에 대한 법적 검토’)와 8월16일 환노위 위원들의 증언을 토대로 사고 쟁점을 살펴봤다.

그날 공장에선 치즈케이크가 만들어지고 있었다. 고씨도 치즈케이크 생산라인 2-2호실에서 분주하게 손을 움직였다. 동갑내기 동료 이아무개씨와 함께였다. 두 사람은 2인1조로 일했다.

정량의 치즈케이크를 만들려면 대용량의 빵반죽을 작은 크기의 반죽 여러 개로 나눠야 한다. 두 개의 기계가 이 공정을 돕는다. 하나는 큰 통에 든 대용량의 빵반죽을 높이 들어올려 분할기에 붓는 기계(‘리프트 기계’)고, 나머지 하나는 그 반죽을 잘게 나누는 기계(‘반죽 분할기’)다. 리프트 기계가 통 안의 반죽을 분할기에 부으면 분할기가 여러 파이프(노즐)를 거쳐 반죽을 잘게 나누는 식이다. 반죽이 바닥에 떨어지지 않도록 두 기계는 아주 가까이 맞붙어 있었다.

사고는 이 두 기계의 틈새에서 발생했다. 8월8일 오후 12시32분께, 리프트 기계가 통 안에 든 케이크 반죽을 분할기에 막 다 부은 참이었다. 반죽을 쏟아낸 통은 천장 높이 올라가 있었다. 고씨는 두 기계 사이 틈새에 자리를 잡고서 분할기 앞쪽으로 몸을 뻗은 것으로 추정된다. 케이크 반죽량을 조정하기 위해서다. 사고가 난 라인 에선 매일 10여 개 종류의 케이크가 만들어진다. 제품마다 크기가 다 달라 반죽량을 자주 바꿔줘야 했다. 노동자들은 반죽량 조절에 필요한 노즐 교체 작업을 하루 평균 3~4회씩 했다고 한다. 사고 당일엔 그 역할을 고씨가 했다.

고씨가 아직 틈새 공간에서 작업할 때였다. 동료 이씨가 반죽통의 하강 스위치를 눌렀다. 반죽통은 20초 만에 바닥에 완전히 닿았다. 고씨의 가슴과 배가 기계 사이 공간과 반죽통 사이에 그대로 끼었다. 병원에 실려간 고씨는 사고 발생 이틀 만에 숨졌다. 사인은 복부 압박에 의한 장 파열로 알려졌다 .

반죽통이 오르내리는 주변 공간은 되도록 사람이 출입하지 않아야 한다. 반죽 통이 하강하면 근처에 있던 노동자가 그 통에 맞거나 신체가 끼일 수 있어서다. 회사 쪽이 끼임 위험을 알았다면 반죽 통 주변 공간의 출입을 금지하고 안전한 작업 경로를 따로 마련해야 했다.

반죽 통 하강으로 끼임 사고를 당한 고씨의 사고 당시 상황 개요도. 일러스트레이션 장광석.

회사도 모르지 않았 다. 사고가 난 공정의 ‘안전표준작업서’에는 “리프트 상승·하강 중 이격부 협착 및 볼 낙하로 인한 위험”이라는 문구가 적혀 있다. 그러나 반죽통 아래를 출입하지 말라거나 다른 작업 공간을 제안하는 내용은 없다. 작업 안전 수칙은 ‘설비 안전센서 확인’ ‘비상정지 스위치 작동 확인’ 등 기술적 대책만을 제시한다. 이마저도 사고 설비의 경우 안전센서 자체가 없어 작업서상의 안내가 현실과 달랐다.

고씨가 왜 비좁은 공간에서 노즐 교체 작업을 했는지는 조사가 필요하다. 다만 두 기계가 나란히 맞붙어 있어 작업할 장소가 마땅치 않았을 수 있다. 노동자가 노즐 교체를 하려면 분할기에 가까이 다가가야 한다. 그런데 환노위원들이 공개한 사고 현장 사진들을 보면, 분할기 주변은 사람이 접근할 만한 공간이 거의 없다시피했다.

경찰은 동료 이씨를 피의자로 입건해 조사하고 있다. 이씨는 왜 스위치를 눌렀는지 명확히 설명하지 못했다. 다만 반죽을

비운 통을 ‘원위치’시키기 위해 바닥에 내려놓는 것은 평소 작업 절차의 일부다. 스위치는 리프트 기둥에 있어 시야를 차단할 가능성이 있다. 샤니 쪽은 고씨 사고와 관련해 8월14일 노동청에 제출한 산업재해조사표에도 ‘리프트 경로 내 작업’과 ‘작업자 위치 미인지’ 등을 사고 원인으로 적었다. 재발 방지 대책은 자동잠금장치인 ‘인터락’을 설치하겠다고만 적었다. 기계의 이동 경로와 사람의 동선이 겹친 게 사고의 핵심 원인이었는데 엉뚱한 기계 보수 대책만 낸 것이다.

공장 설비는 작업자가 실수할지라도 사고가 나지 않도록 안전장치를 둔다. 사고가 난 리프트 기계도 설계상으론 반죽통이 내려갈 때 ‘삐이삐이’ 하는 안전 경보음이 울리게 돼 있다. 그런데 사고 당일엔 기계 경보음이 고장나 있었다.

또 다른 안전설비는 수동 스위치다. 반죽통이 자동으로 오르내리지 않고 사람이 누르는 만큼만 이동하는 장치다. 작업자가 스위치에서 손을 떼면 즉시 통의 하강이 멈춘다. 만약 사고 당시 동료 이씨가 자동이 아닌 수동 스위치를 눌렀다면 고씨의 비명을 듣고 황급히 손을 뗐을 수도 있다. 그런데 사고 설비에선 수동 스위치도 작동하지 않았다. 자동 스위치일 때의 반죽통 하강 시간(20초)은 수동일 때(40초)의 절반이다. 작업자가 위험을 알아채고 대응하기엔 촉박한 시간이다.

고씨를 비롯한 샤니 노동자들은 평소 작업에 쫓겼던 듯하다. 샤니 쪽이 더불어민주당 이수진 의원실에 제출한 고씨의 7월 한 달 평균 근무 현황을 보면 일주일에 사흘꼴로 하루 10~11시간씩 일했다. 공동행동이 자체적으로 파악한 2023년 상반기 성남공장 2-2호 라인의 가동률은 85~99%다. 이에 대해 샤니 쪽은 “과로는 사고 원인이 아니다”라는 입장이다. 또한 공동행동 쪽 보고서에 대해서도 “관계 당국 조사가 완료되지 않은 상황에서 나온 추측성 주장에 불과하다”고 말했다.

이강섭 샤니 대표이사는 사고와 관련해 “180억원(2022~2025년 샤니 안전 투자 예산) 중 현재까지 약 40억원 이상 투자했다”며 투자 시기를 더 앞당기겠다고 말했다. 하지만 양적 투자보다 중요한 건 회사가 각 공정의 위험 요인을 알고 스스로 관리하는 체계다. 고씨 사고는 그 체계의 부재를 드러냈다. “샤니는 그 공정의 끼임 위험을 알았으면서도 사고를 피할 구체적 방법을 마련하지 않았다. 회사가 제시한 인터록(자동잠금장치) 대책보다 위험을 처음부터 관리하는 대책이 노동자들에겐 더 필요했다.” 권영국 변호사의 말이다.

신다은 기자 downy@hani.co.kr